Une joaillerie Made in France

L’art du savoir-faire joaillier

Valoriser le patrimoine français, y allier innovation, éthique et durabilité environnementale, telle est notre mission à travers la joaillerie ODACE.

Ainsi, tous nos bijoux sont fabriqués à la main dans nos ateliers français. Depuis plusieurs générations des hommes et des femmes au talent hors-pair s’y succèdent et œuvrent à préserver et transmettre un savoir-faire artisanal ancestral d’exception. Preuve de cet engagement, nos ateliers sont labellisés RJC (Responsible Jewelry Council), Joaillerie de France et reconnus Entreprise du Patrimoine Vivant. Fier de ce partenariat de confiance, ici nous vous disons tout sur la fabrication de nos bijoux et nous vous invitons à entrer dans les coulisses de notre atelier de joaillerie.

Etape 1 :

L’idée – le design

Tout débute par une idée, une inspiration. Un voyage, un film, un poème : tout est prétexte à l’imaginaire et la création. Des images, des mots et objets sont rassemblés afin de former une planche d’inspiration, un moodboard. De ces inspirations naissent les premiers croquis. Ces dessins sont retravaillés, affinés au grès de nos réflexions. Après plusieurs va-et-vient, nous aboutissons à un dessin technique précis pour chacune de nos pièces de joaillerie. Le design est créé.

Etape 2 :

La modélisation 3D

Ce dessin est ensuite modélisé en 3D grâce à un logiciel pour un rendu plus réaliste. C’est ici que le bijou commence à prendre vie. On le découvre en dimensions réelles, en volume, et sous tous les angles. C’est le moment de faire les derniers ajustements en fonction des contraintes techniques et du rendu visuel.

Etape 3 :

La maquette en cire

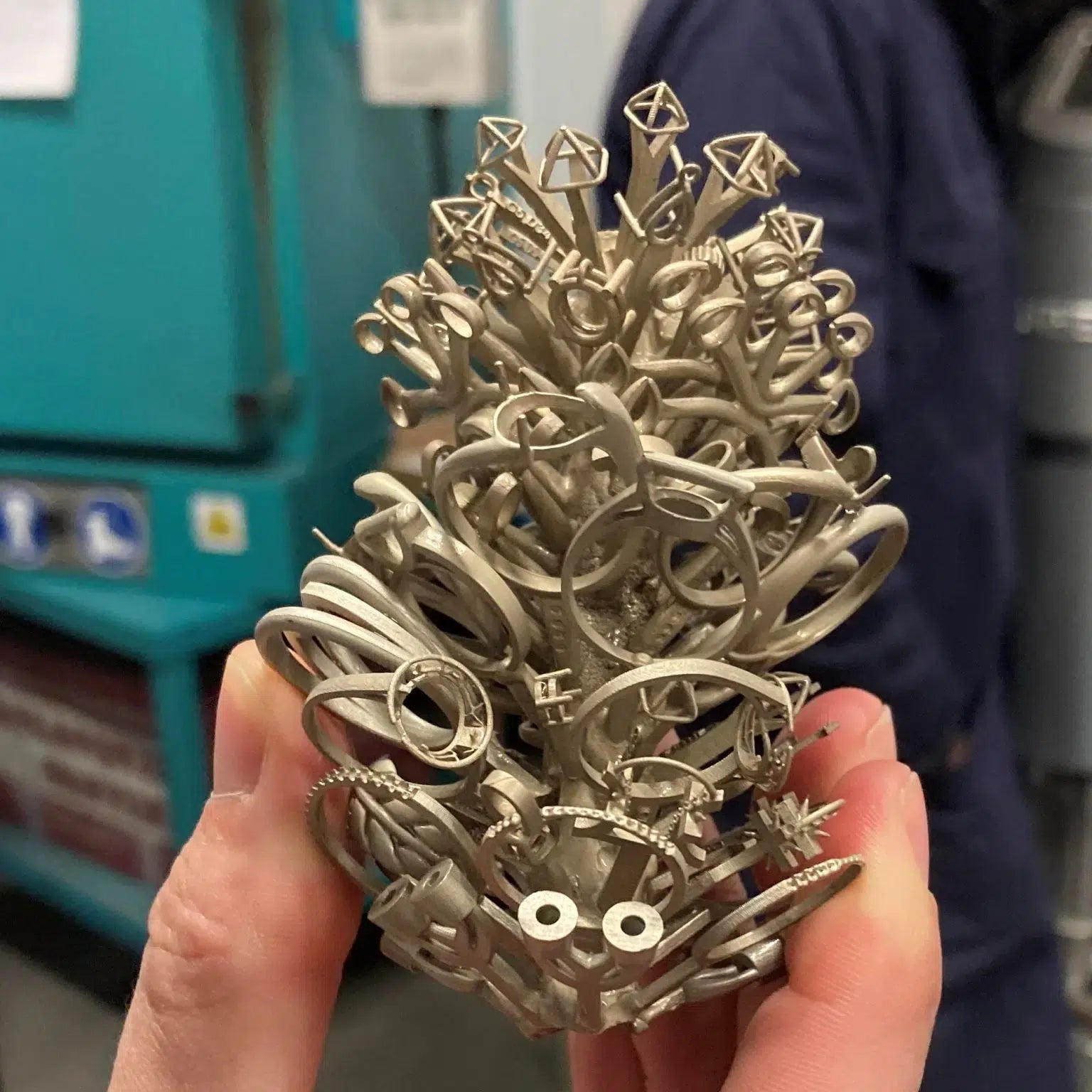

Avant d’être conçu à partir de métaux précieux, le bijou est créé en cire, à la main ou à l’aide d’une imprimante 3D. Cette maquette est ensuite placée sur une tige, aux côtés d’autres cires pour venir former l’arbre de fonte.

Etape 4 :

La fonte

Le fondeur commence ici le travail de « fonte à cire perdue ». La première étape consiste à recouvrir l’arbre en cire de plâtre avant de le placer dans un four. Sous l’effet de la chaleur, le plâtre durcit, la cire fond et s’écoule, laissant à l’intérieur du moule l’empreinte du bijou. L’or 18K est fondu et versé à l’intérieur du moule en plâtre. Ce dernier est ensuite plongé dans un bain d’eau froide afin d’être brisé et de libérer le bijou en or.

Etape 5 :

La reprise de fonte

Le bijou en or libéré de son moule est encore rattaché aux branches de l’arbre. Le joaillier vient donc détacher les pièces une à une. Il débute ensuite le travail de reprise de fonte pour venir nettoyer, limer et corriger les petites imperfections. La monture du bijou est prête.

Etape 6 :

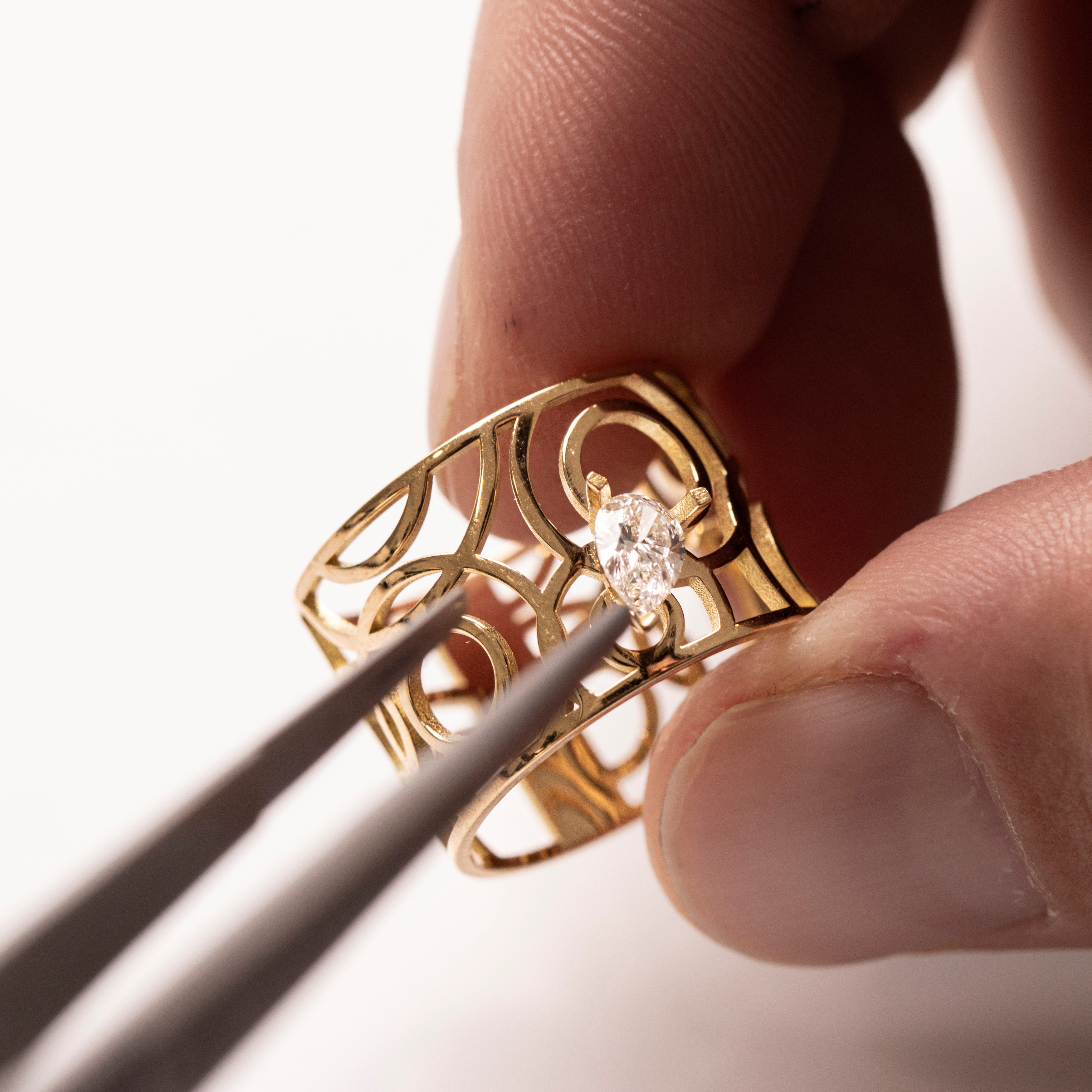

Le sertissage

Le bijou passe ensuite entre les mains du sertisseur. Celui-ci fixe nos diamants de synthèse sur la monture en or. Cette étape minutieuse est particulièrement complexe puisqu’il existe une multitude de sertis : griffe, clos, grain…Tout l’enjeu ici est de mettre en valeur le plus possible la pierre, tout en lui assurant une fixation parfaite.

Etape 7 :Le polissage

La dernière étape consiste à gommer toutes les traces que les artisans ont pu laisser sur le bijou en le manipulant. L’or est parfaitement lissé. Les diamants brillent de mille feux. Le bijou est prêt !